Внедрена технология литья алюминия под давлением авиационного класса! Детали из сплава 7075 достигают массового производства с «нулевым дефектом»

2025-07-03

В области высокотехнологичного аэрокосмического производства моя страна совершила исторический прорыв в области литья алюминия под давлением. 15 июля 2025 года «Технология точного литья под давлением из алюминиевого сплава авиационного класса 7075», разработанная компанией XX Aviation Precision Manufacturing Company в составе AVIC Group и Школой материаловедения и инженерии Северо-Западного политехнического университета, официально прошла сертификацию летной годности, достигнув «нулевого дефекта» массового производства сложных конструкционных деталей из этого материала. Это означает, что моя страна нарушила иностранную монополию в области точного формования высокопрочных алюминиевых сплавов для авиации и оказала ключевую техническую поддержку производству отечественных крупных самолетов, беспилотников и аэрокосмического оборудования.

Прорыв в основных технологиях: преодоление трех основных проблем литья под давлением «авиационного класса»

Алюминиевый сплав 7075 является «золотым материалом» в аэрокосмической отрасли. Его предел прочности на разрыв может достигать 572 МПа, что более чем в два раза превышает прочность традиционных промышленных алюминиевых сплавов. Однако из-за его высокой температуры плавления (635 ℃), большой усадки при затвердевании (1,6%) и легкого образования микротрещин он долгое время обрабатывался только с помощью технологии ковки, которая является дорогостоящей и имеет длительный цикл. На этот раз техническая группа достигла прорыва благодаря трем основным инновациям:

• Технология очистки материала: с помощью процесса вакуумной электромагнитной перемешивающей плавки содержание примесей железа и кремния в сплаве контролируется ниже 0,01%, а с помощью наноуровня измельчителей зерна размер зерна отливки достигает уровня авиационного стандарта ASTM 12 (диаметр зерна <10 мкм);

• Система теплового баланса пресс-формы: независимо разработанная форма управления градиентной температурой регулирует температурное поле пресс-формы в реальном времени с помощью 128 наборов встроенных термопар и контролирует разницу температур процесса заполнения в пределах ±2℃, что полностью решает проблему микротрещин, вызванную неравномерным охлаждением при традиционном литье под давлением;

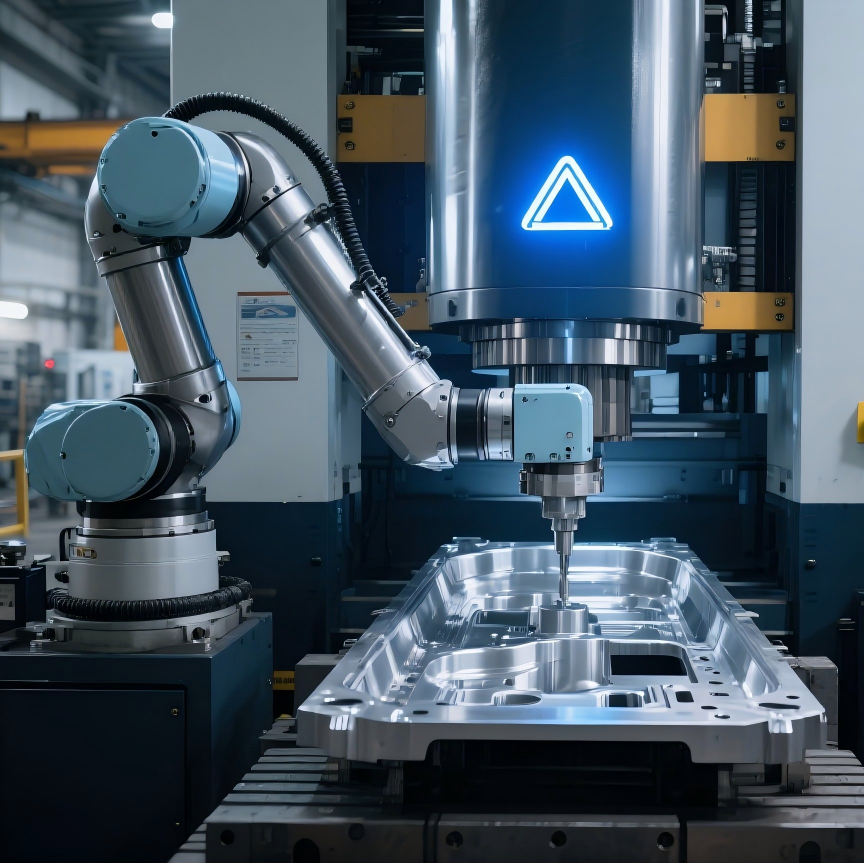

• Интеллектуальный мониторинг всего процесса: интеграция промышленной КТ-томографии и системы распознавания дефектов ИИ для проведения неразрушающего контроля на 360° для каждого изделия и объединение технологии цифровых двойников для прогнозирования дефектов заранее, благодаря чему конечный процент выхода годных увеличивается со среднего по отрасли значения 75% до 99,99%.

«Наши данные испытаний показывают, что усталостная долговечность новых литых под давлением компонентов на 15% выше, чем у кованых деталей, а себестоимость производства снижается на 40%». Руководитель проекта, академик Хуан Вэй из Северо-Западного политехнического университета, сообщил, что технология прошла сертификацию по международному авиационному стандарту AS9100D, а ее основные показатели эффективности соответствуют требованиям Boeing и Airbus к использованию материалов.

Проверка первого полета: основные компоненты отечественных крупных самолетов «сделаны в Китае»

На производственной линии вертикального хвостового оперения крупного самолета C919 устанавливается первая партия нервюр крыла из алюминиевого сплава 7075, изготовленных по этой технологии. По словам инженеров COMAC, вес одной нервюры крыла на 12% легче оригинальных кованых деталей, но несущая способность увеличивается на 20%, а после 100 000 испытаний на усталость нет трещин. «Раньше такие высокоточные детали зависели от импорта, а цикл поставки составлял до 6 месяцев. Теперь наш цикл массового производства сокращен до 25 дней, а уровень дефектов снизился с 0,3% импортных деталей до нуля».

Что еще более важно, эта технология разрушила монополию международных гигантов, таких как Alcoa и Constellium. Ранее только три компании в мире имели возможность литья под давлением алюминиевых сплавов авиационного класса 7075, и прорыв моей страны означает, что уровень локализации ключевых структурных деталей на отечественных моделях самолетов, таких как региональный авиалайнер ARJ21 и транспортный самолет Y-20, будет увеличен до более чем 95%. Производитель беспилотников также сообщил, что его новейший высотный беспилотник большой дальности полета, использующий эту технологию, имеет на 20% более легкий корпус и увеличенное время полета с 48 до 72 часов.

Промышленная модернизация: открытие нового пути для производства высокотехнологичного оборудования

Внедрение технологии литья под давлением авиационного класса является не только прорывом в технологии материалов, но и способствует трансформации всей промышленной цепочки в «точность и интеллект». В настоящее время XX Aviation построила интеллектуальную производственную линию с годовой производительностью 500 тонн, оснащенную 12 сервомашинами для литья под давлением по 2000 тонн и системой полного отслеживания процесса, а уровень автоматизации одного устройства достиг 98%. Ее независимо разработанная система управления сроком службы пресс-формы снижает потери пресс-формы на 60% и увеличивает эффективность производства в 3 раза по сравнению с традиционными производственными линиями.

«Это важный признак превращения моей страны из «страны применения авиационных материалов» в «страну инноваций в области авиационных материалов». Ли Цзяньцзюнь, исполнительный директор Китайского общества аэронавтики, отметил, что технология может быть расширена до сценариев с более высоким спросом, таких как кронштейны спутников и корпуса авиационных двигателей. Ожидается, что к 2030 году внутренний рынок литья под давлением авиационного алюминия превысит 20 млрд юаней. В то же время появляется эффект перелива технологий. В областях интегрированного литья под давлением новых энергетических транспортных средств и производства компонентов из титанового сплава для высокотехнологичных медицинских приборов сопутствующие процессы ускоряют трансформацию.

Перспективы на будущее: создание «китайского стандарта» для авиационного производства

По мере развития технологий моя страна берет на себя ведущую роль в разработке «Спецификации сертификации летной годности для литья под давлением алюминиевых сплавов для авиации», которая станет первым международным стандартом для литья авиационных материалов под руководством Китая. «Наша цель — не только массовое производство, но и создание независимой системы полной цепочки от исследований и разработок материалов, проектирования процесса до контроля качества». Ван Хайтао, генеральный директор XX Aviation, сказал, что компания начала техническую стыковку с Airbus и Boeing и планирует достичь нулевого прорыва в экспорте литьевых деталей авиационного класса в течение трех лет.

От "следования" до "бега бок о бок", а затем и до "лидерства" отчасти, внедрение технологии литья алюминия авиационного класса знаменует, что производство высококачественного оборудования в моей стране вошло в первый в мире эшелон в области формования ключевых материалов. С крупномасштабной коммерческой эксплуатацией отечественных больших самолетов и постоянным развитием аэрокосмической техники эта технология станет важной визитной карточкой для "китайского авиационного производства" на пути к глобальному развитию.